Creazione di un oggetto reale con una stampante 3d

Una delle domande che spesso gli amici mi hanno posto rispetto alle stampanti 3d è “ma cosa ci puoi fare oltre che i pupazzetti?” riferendosi a dei modelli 3d di personaggi dei fumetti o dei cartoni che avevo stampato per diletto. È proprio grazie ad un amico che riesco a riportare un esempio pratico di creazione di un oggetto reale con la stampante 3d.

Ma di concreto cosa ci puoi fare con la stampante 3d oltre che i pupazzetti?

Nello specifico mi è stato chiesto se era possibile realizzare un “duplicato” di un oggetto con la stampante 3d. Il pezzo in questione è un raccordo per la benzina di una moto, la cui reperibilità in zona è ormai ridotta. Servendo un solo pezzo per dei test non aveva senso ordinare una produzione dalla Cina con tempi di consegna molto lunghi per cui hanno pensato di fare un primo tentativo con un oggetto stampato per poter poi valutare il da farsi.

Ripercorrendo le varie fasi per la realizzazione di un oggetto di cui abbiamo parlato nell’articolo “Processo di stampa 3D” vediamo concretamente come la teoria si applica ad un caso reale!

Partiamo dall’idea

In questo caso l’idea proviene da un’esigenza reale, tutto è iniziato più o meno così:

“Ciao Miky, ma tu riusciresti a fare questo con la tua stampante 3d? È un raccordo per la benzina, da un lato va un innesto rapido in plastica, dall’altro lato entra in una parte in alluminio con passaggio di benzina nel foro. Il problema è che non riusciamo più a trovarlo, anzi, siccome dovremmo ordinarlo in Cina per noi farlo con la stampa 3d è una soluzione immediata fatto da qui.”

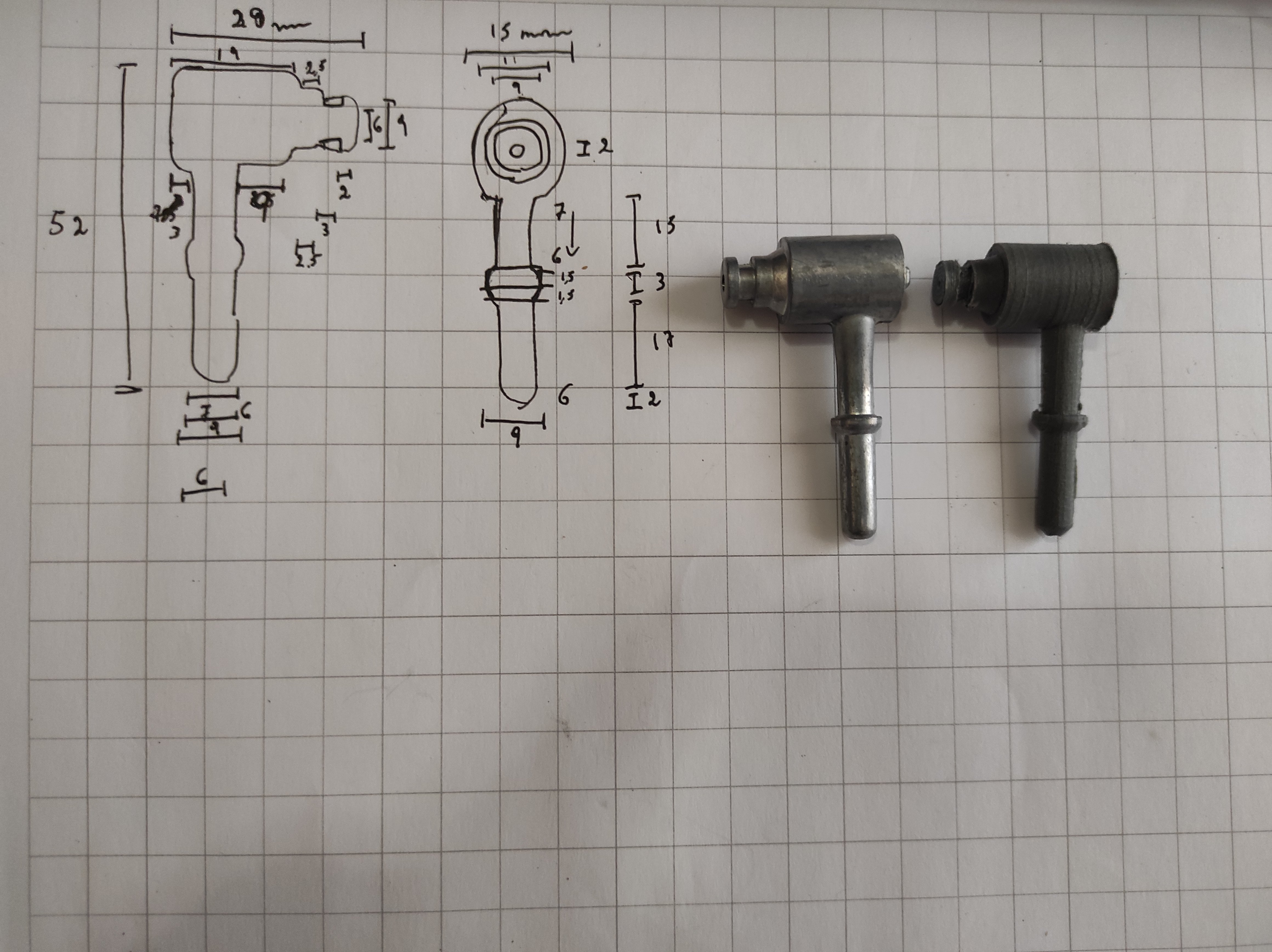

Con allegato queste immagini

Dopo aver chiarito alcuni punti ho quindi iniziato a prendere i riferimenti.

Nel caso specifico mi sono munito di foglio e penna e ho iniziato a misurare i vari punti con un calibro digitale, segnando sul foglio tutte le misure che mi interessavano.

Creazione del modello 3d

Data la natura del modello e per migliorare le mie basi nell’utilizzo di questo software (eh si, ogni occasione è a mio avviso un’opportunità per imparare qualcosa di nuovo o approfondire qualche argomento) ho deciso di realizzare il modello 3d con Fusion 360.

Ogni occasione è a mio avviso un’opportunità per imparare qualcosa di nuovo o approfondire qualche argomento

Nello specifico ho optato per disegnare delle spline bidimensionali della sezione dell’oggetto a partire dalla misure precise che avevo precedentemente preso per poi effettuare una rotazione lungo l’asse ed ottenere l’oggetto tridimensionale.

Ho ripetuto la stessa operazione sia per la parte superiori che per quella inferiore che potevano essere a mio avviso divisi logicamente in due cilindri, per poi unire insieme i due oggetti ed ottenere il modello finale.

Una volta soddisfatto del risultato ottenuto ho esportato il modello in formato stl.

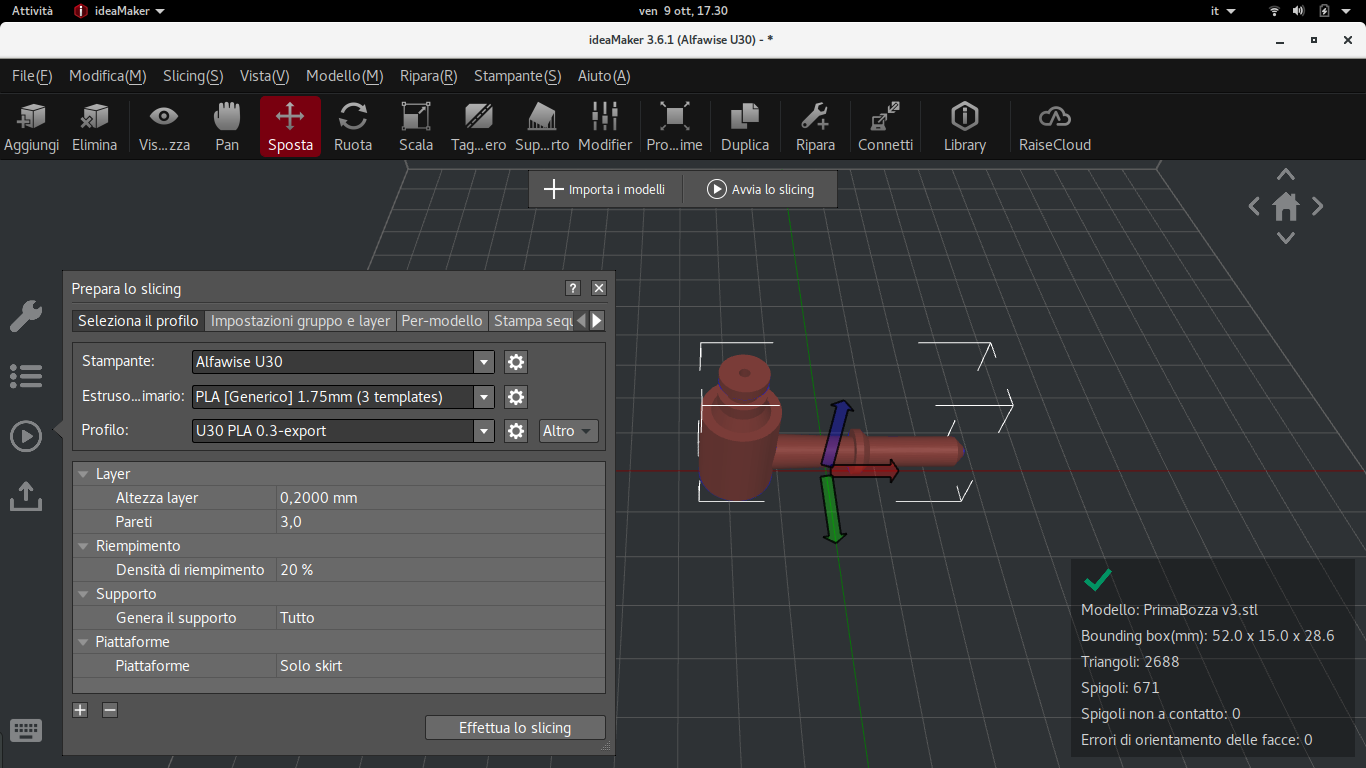

Slicing e parametri della stampante 3d

Ulteriore passo prima di veder materializzarsi l’oggetto con la stampante 3d e quello di convertire il file stl in un formato interpretabile dalla stampante. Questo viene fatto con i software di slicing, in particolare per questo articolo sto utilizzando Idea Maker 4.0, in cui vengono impostati i parametri desiderati e il modello viene “affettato” in vari livelli che poi verranno utilizzati per creare il percorso che la testina di stampa seguirà.

Il software è in grado di darci anche una stima dei tempi e dei costi (in riferimento alla quantità di filamento utilizzato per la stampa) dell’oggetto.

Nell’anteprima è possibile vedere gli effetti ed il risultato dello slicing come mostrato nell’animazione sottostante:

Stampiamo l’oggetto con la stampante 3d

L’essenza del nostro interesse, vede l’oggetto realizzato.

Una volta salvato il file g-code sulla scheda SD e inserita la stessa nella stampante, non ci resta che caricare il filamento, attendere che il piatto di stampa e l’estrusore raggiungano la temperatura di funzionamento e vedere la magia che si compie!

Verifichiamo il risultato

Dopo circa 41 minuti il nostro oggetto è pronto, non resta che verificare il risultato rispetto al campione di riferimento.

In questo caso l’oggetto da stampato è risultato lievemente più piccolo.

Dopo una verifica del modello, che è risultato corretto, mi sono accorto che la mia stampante aveva un difetto di calibrazione per cui gli oggetti stampanti non rispettavano le dimensioni reali del modello 3d.

Una volta corretto ho effettuato una nuova stampa e questa volta il risultato è stato perfetto!

Questo è un esempio lampante di come in un futuro sempre più prossimo la stampa 3d potrà risolvere problemi quotidiani.

Basta considerare la differenza tra il dover ordinare un pezzo in Cina, aspettare il campione di prova, validarlo, dare il via alla produzione e aspettare gli oggetti finali (sempre che per pochi pezzi valga la pena economicamente fare tutto questo giro), mentre come abbiamo visto in questo articolo è bastata circa una mezza giornata di modellazione, una quarantina di minuti di stampa e all’incirca 10 centesimi di materiale per avere in mano il primo prototipo… il confronto non regge!

Ora aspetto dal mio amico una foto della “messa in opera” del raccordo stampato che non tarderò a condividere in questa pagina.

Una considerazione doverosa

Qualcuno di voi avrà sicuramente storto il naso al pensiero di utilizzare un pezzo di plastica in materiale biodegradabile (come lo è il filamento PLA utilizzato) per far passare all’interno la benzina. Sono d’accordo, ma questo era solo un test sulla fattibilità dell’oggetto per quanto riguarda le dimensioni e l’innesto con gli altri pezzi già presenti sullo scooter. Non appena verificheranno che il modello è conforme a quanto atteso lo stesso pezzo potrà poi essere stampato in materiali tecnici con caratteristiche idonee all’utilizzo finale che ne verrà fatto.

Disclaimer

Tutti i contenuti del sito sono un mio parere personale, siete liberi di consultare e provare a realizzare quanto scritto, ma non posso assumermi alcun tipo di responsabilità per l’utilizzo che viene fatto di questi contenuti da parte dei navigatori. Alcune delle immagini presenti in questo articolo sono prese liberamente da internet, se ritenete che abbia sfruttato immagini non libere dal diritto d’autore vi prego di contattarmi e provvederò a rimediare. Nell’articolo potrebbero essere presenti link a sistemi di affiliazione, questo non comporta nessun tipo di vincolo o di costo aggiuntivo nei confronti dei visitatori, ma permette di ottenere una commissione nel caso venga fatto un acquisto idoneo a partire dal link.